31. Juli '19

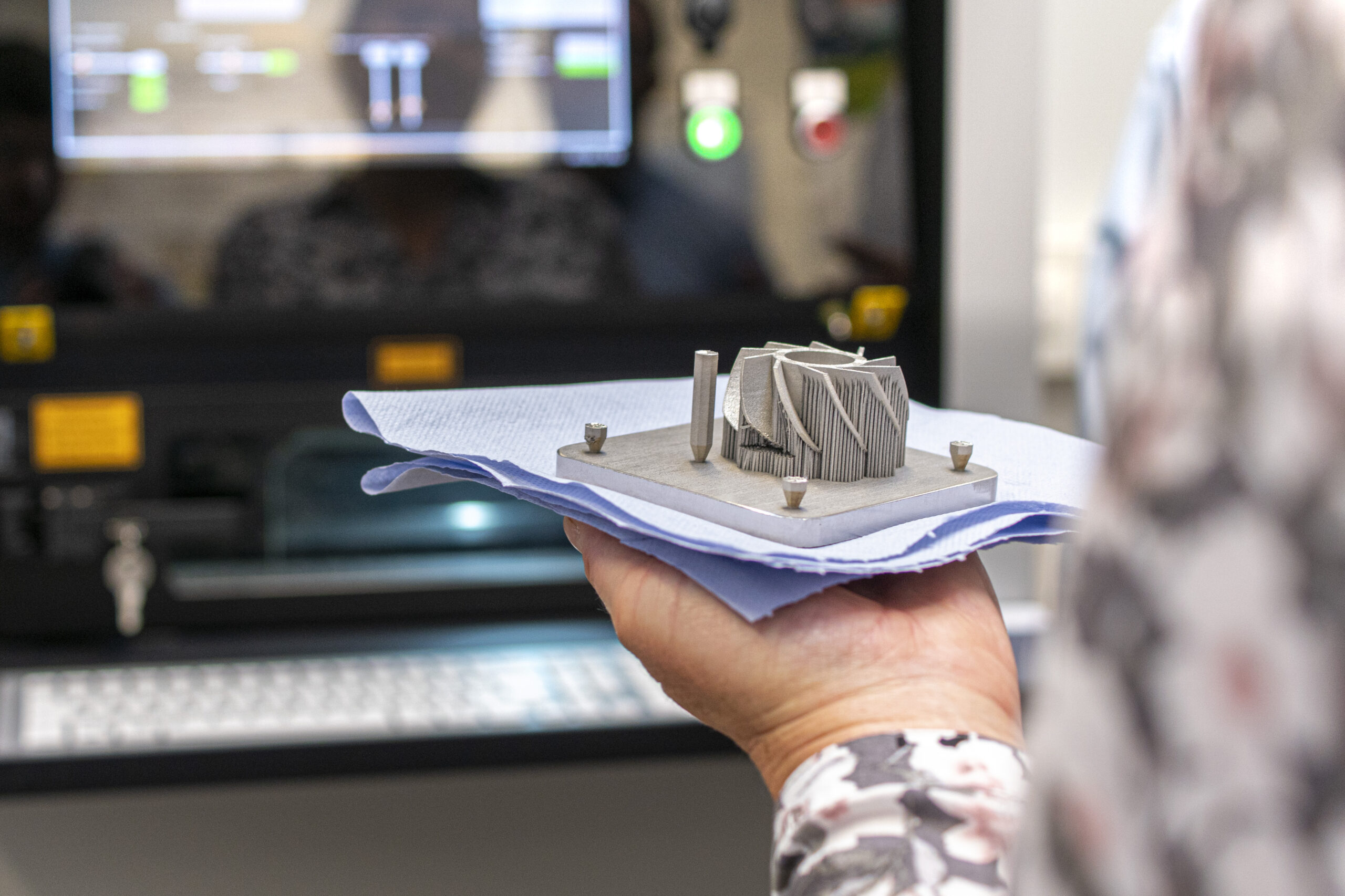

Die Hochschule Coburg bewarb sich bei dem weltweit ausgeschriebenen Additive Education Program des US-amerikanischen Unternehmens GE Additive und war erfolgreich. Als eine von fünf Hochschulen erhielt sie eine Lasercusing-Anlage im Gesamtwert von ca. 200.000 EUR, die jetzt in Betrieb genommen wurde. Das Interessante daran: die Mlab cusing-Anlage trägt den Namen „ConceptLaser a GE Additive Company“ und ist „made in Oberfranken“.

Studierende der Hochschule Coburg können künftig den 3 D-Metalldruck an einer Anlage kennenlernen und anwenden, deren Grundlagen vor mehr als 20 Jahren an der damaligen FH Coburg gelegt wurden. Die Schlüsselfigur ist Frank Herzog, der in den 1990er Jahren hier Maschinenbau studierte und sich in seiner Diplomarbeit mit dem 3 D-Metalldruck beschäftigte. Nach dem Studium baute er im oberfränkischen Lichtenfels die ConceptLaser GmbH auf, die weltweit zum Technologietreiber des 3 D-Metalldrucks wurde. Seit Dezember 2016 gehört ConceptLaser zu GE Additive, einer neuen Sparte des US-amerikanischen Industrieriesen General Electric. GE Additive baut aktuell in Lichtenfels ein zentrales Kompetenzzentrum für den 3 D-Metalldruck auf und investiert dort mehr als 100 Mio. EUR.

Prof. Dr. Markus Stark ist mächtig stolz auf die neue Anlage. Er lehrt in der Fakultät Maschinenbau und Automobiltechnik der Hochschule Coburg die Lehrgebiete Konstruktion und Innovative Produktentwicklung und er leitet das Institut für Prototypen- und Modelltechnik. Gemeinsam mit seiner Kollegin Prof. Dr. Gundi Baumeister und Prof. Peter Raab aus der Fakultät Design schrieb er das Antragskonzept, mit dem sich die Hochschule Coburg beim GE Additive Education Program bewarb. Sie legten dar, wie sie die Studierenden künftig an die sog. Additive Fertigung heranführen und auch Schülerinnen und Schüler von der neuen Technik und ihren Möglichkeiten begeistern wollen.

Komplizierte Geometrien möglich

Die Anlage kann von Edelstahl über Aluminium und Titan bis zu Gold und Silber alle erdenklichen Metalle verarbeiten. Das lässt das Herz der Werkstoff-Wissenschaftlerin Gundi Baumeister höherschlagen: „Wir können damit Bauteile mit komplizierten Geometrien und ‚löchrigen Strukturen‘ erzeugen. Das schafft ganz neue Möglichkeiten für den Leichtbau“, erklärt sie begeistert. Und sie ergänzt: „Durch diese neuen technischen Möglichkeiten können wir die Fertigungsverfahren im Maschinenbau ganz neu denken.“

Frank Herzog, Alumnus der Hochschule Coburg und Pionier des 3 D-Metalldrucks, ließ es sich nicht nehmen, bei der Inbetriebnahme der Lasercusing-Anlage mit dabei zu sein. Er stellte fest: „Die Hochschule Coburg hat bei GE Additive eine hervorragende Bewerbung abgegeben und ihre Leistungsfähigkeit unter Beweis gestellt.“ Jetzt gehe des darum, das Verständnis und die Begeisterung für die neuen Fertigungsmöglichkeiten zu wecken. „Die Anwendungsmöglichkeiten erschließen sich dann von selbst“, ist Frank Herzog überzeugt. Entscheidend für den Erfolg sei zudem das Design der neuen Produkte.

Hochschulpräsidentin Prof. Dr. Christiane Fritze, die ursprünglich ebenfalls aus der Werkstoffwissenschaft kommt, wünschte den Lehrenden und den Studierenden frohes Schaffen: „Ich habe mich früher intensiv mit Magnesium beschäftigt. Wenn ich das sehe, würde ich am liebsten gleich selbst loslegen.“